梯形彩钢瓦是瓦机中一种很常见的机器类型。经辊压加工成型后,表面会进行镀锌处理,并涂覆彩色涂层,既具备防腐性能,又有一定的装饰效果。波形呈现梯形,相邻的波峰与波谷之间形成直角或近似直角的梯形结构,这一点与圆弧型彩钢瓦有明显区别。梯形的设计能增强板材自身的结构强度材料的宽度大概在914-1450mm厚度通常在 0.3mm-0.8mm 之间。

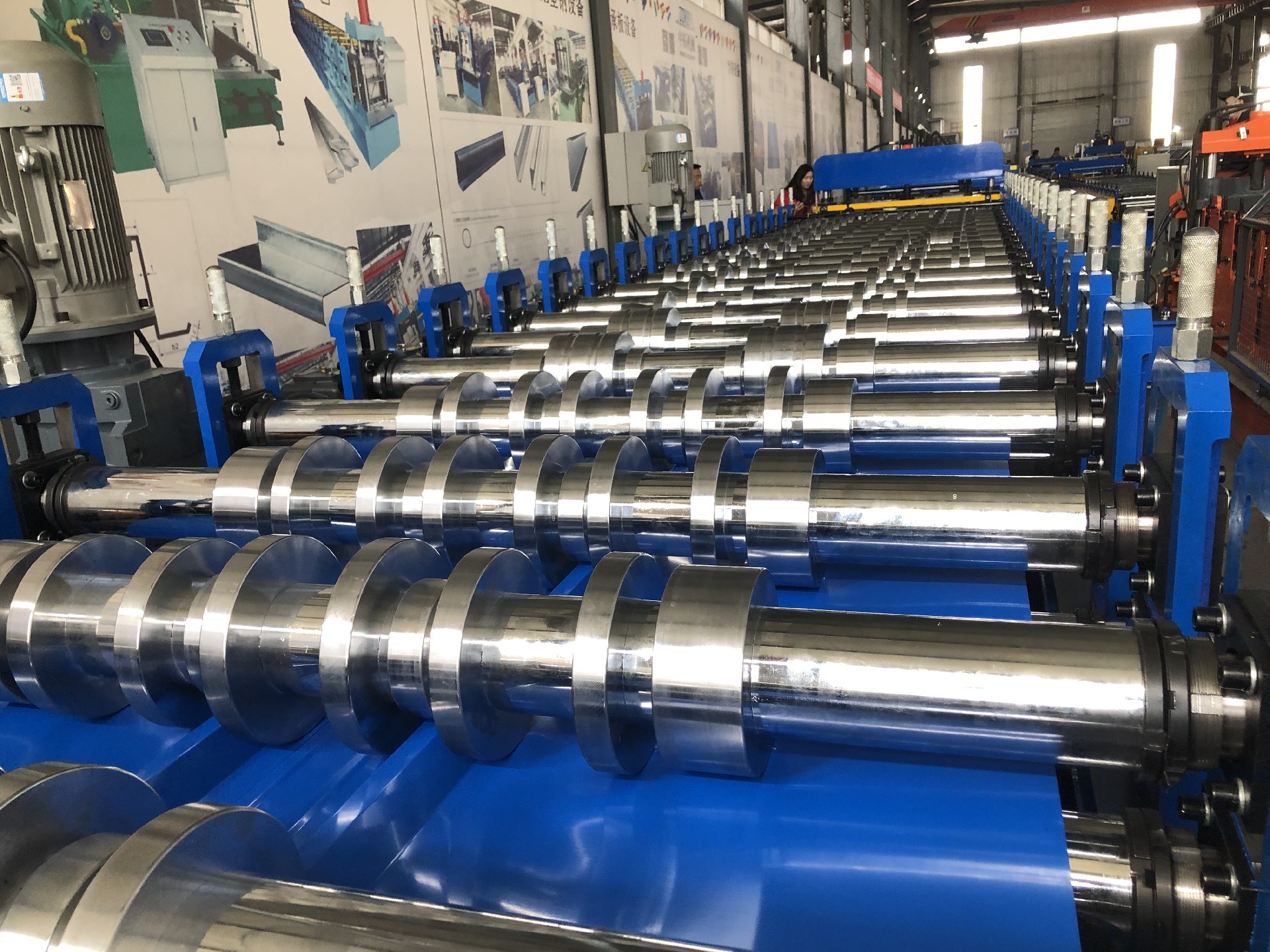

梯形彩钢瓦生产设备采用分体式成型工艺,同时在入料端口采用覆膜装置,这一设计组合在技术实现与实际应用中具有明确的针对性和优化价值。其中,分体式成型工艺是将传统一体化的辊压成型过程拆解为多个独立运作的模块分步完成,具体来说,设备每个分步辊压单元负责梯形截面成型过程中的特定环节,比如预弯、折边或定形等,通过这样的分步操作,能够灵活调整各模块的辊压角度、压力等参数,从而适配不同波高、波距、板厚规格的梯形彩钢瓦生产需求,既减少了因产品规格切换而产生的整体设备调试时间,又能通过分散辊压应力避免板材在成型过程中出现褶皱、开裂等问题,同时单个模块的独立设计也便于后期的维护与更换,降低了设备整体的故障率,尤其适合小批量、多规格的定制化生产场景。

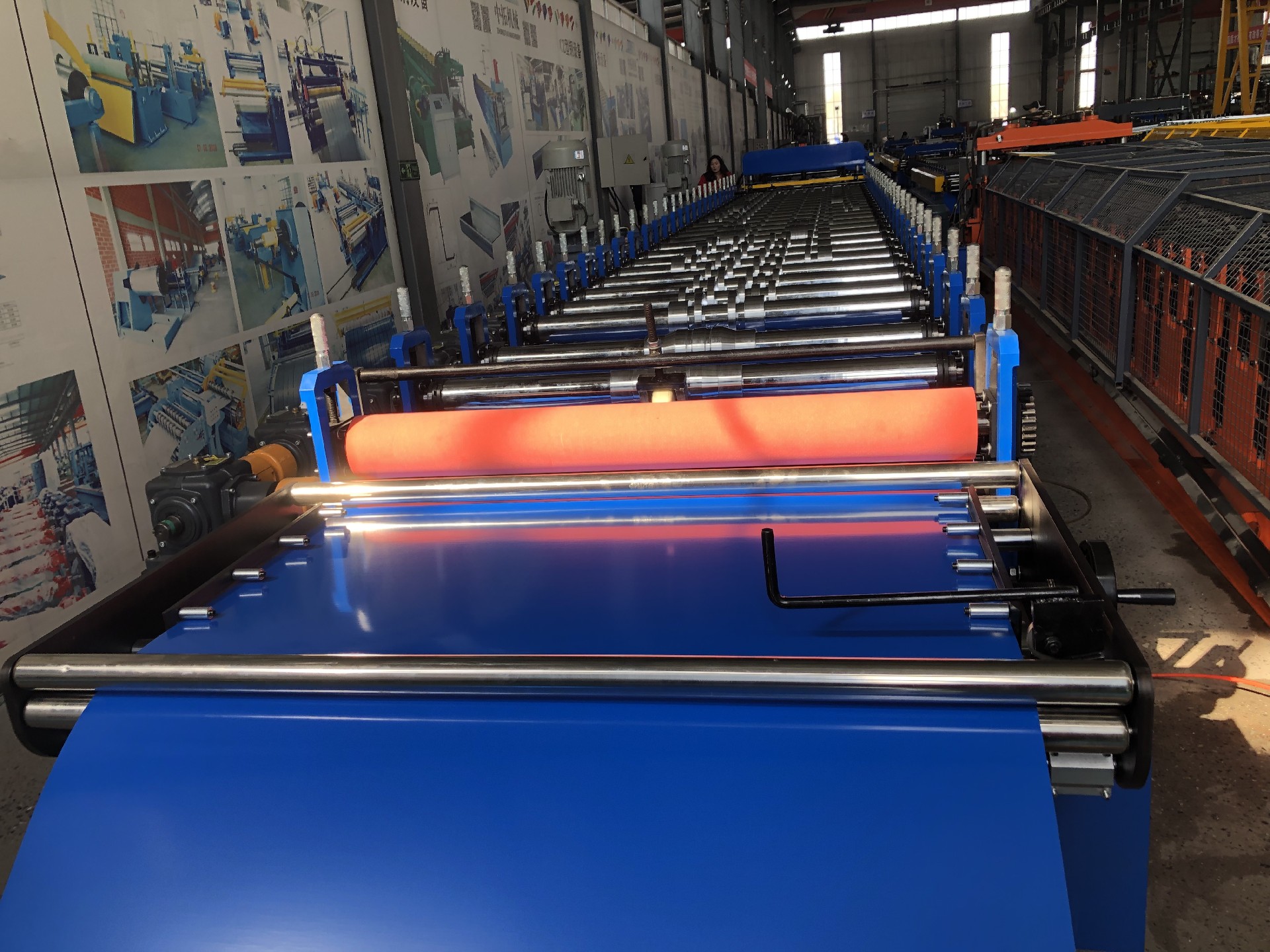

而在入料口处设置的覆膜装置,当钢板从放料架进入设备时,覆膜装置会同步将保护膜(多为 PE 膜或复合膜)通过压合辊紧密贴合在板材表面,由于覆膜操作在成型前完成,能够有效避免板材在后续的辊压、搬运过程中因摩擦、挤压导致表面涂层出现划伤或沾染污渍,这对于具有高装饰性要求的彩色涂层钢板尤为重要,同时装置配备的张力控制系统可根据板材厚度、保护膜材质精准调整贴合压力,确保覆膜过程平整无气泡、无偏移,且不会对基材的平整度及后续成型精度造成影响。这种将分体成型与入料口覆膜相结合的设计,从生产端来看,既增强了设备对多规格产品的适配能力,又通过覆膜环节减少了后续人工除污、修复的工序,提升了整体生产效率;从产品端来看,分步成型保证了梯形截面的结构精度,如波峰垂直度、波谷平整度等,而预覆膜则延长了产品在储存与运输过程中的表面完好性,最终实现了生产灵活性与产品质量防护性的双重提升。

梯形彩钢瓦设备采用牌坊结构,用螺母把他们连接起来确保机器在运转过程中更加稳固。牌坊结构的速度大约在25-40分钟

梯形彩钢瓦生产设备采用牌坊式结构,各组件通过高强度螺母进行连接,这种连接方式能显著提升设备整体的结构稳定性,有效抑制运转过程中因辊压作用力产生的振动与位移,确保成型工序中板材受力均匀、尺寸精度稳定。关于设备运行速度,其每分钟速度大概在 25-40 米 / 分钟,这一速度参数与牌坊结构的稳固性形成协同 —— 稳定的机身减少了因振动导致的生产中断,为连续化、高效率的成型加工提供了基础保障。

梯形彩钢瓦生产设备还配备了伺服跟踪剪切结构,该结构借助伺服系统的精准定位与动态响应能力,可在设备持续运行过程中完成对成型后彩钢瓦的剪切作业。其核心特点在于,当剪切机构执行切断动作时,主成型机无需停机,仍保持稳定的运行状态。这种设计通过伺服电机的实时位置跟踪与速度匹配,确保剪切动作与彩钢瓦的输送速度、成型节奏完全同步,既避免了因停机剪切导致的生产中断,减少了设备启停带来的能量损耗与机械冲击,又能显著提升整体生产效率,同时保证了剪切切口的平整度与尺寸精度,尤其适用于对产能和加工一致性要求较高的规模化生产场景。